Page 7 - eBC10210_機械製造(下)_課本PDF

P. 7

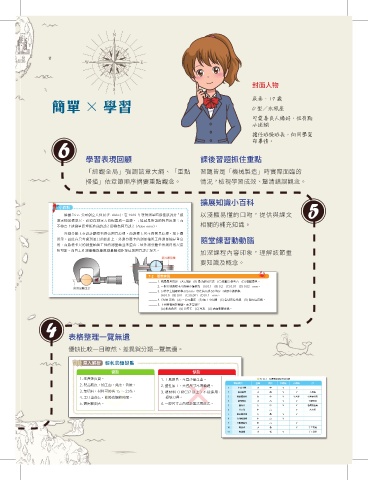

封面人物

簡單 × 學習 辰希.17 歲

0 型/水瓶座

可愛善良人緣好,但有點

小迷糊

擔任班級班長,向同學宣

6

布事情。

學習表現回顧 課後習題抓住重點

20 機械製造 下

「綜觀全局」強調該章大綱、「重點 習題皆是「機械製造」時實際面臨的

28 機械製造 下

掃描」依章節順序摘要重點觀念。

測量外尺寸的分釐卡稱為外徑分釐卡,測量內尺寸的稱為內徑分釐卡,兩者在襯 情況,檢視學習成效、釐清錯誤觀念。

筒及套筒上的刻度劃分方向相反。兩者規格是每 25mm 有一支,外徑分釐卡第 1 支是

六 特種測定與多功能量測

0-25mm,而卡儀式內分釐卡第 1 支是 5-25mm(因卡儀有厚度)。

特種測定為專門設計來量測特種工件的量具,如 V 形螺紋分釐卡、齒輪游標卡尺、

真圓度量測儀等。 擴展知識小百科

小百科

多功能量測為同時可以進行多種量測功能的量 5

測儀器,如工具顯微鏡、光學投影機、三次元量床

德國 Zeiss 公司創立人阿貝 (E. Abbe),在 1980 年發現測量時最佳狀況是「被 以淺顯易懂的口吻,提供與課文

128

機械製造 下

測定物與標準尺,必須在測定方向配置成一直線。」這就是所謂的阿貝原理;而

等。三次元量床(Coordinate Measuring Machine;

CMM)是 1963 年義大利 DEA 公司發明,其結構與

不符合上述測量原理所造成的誤差即稱為阿貝誤差 (Abbe error)。 相關的補充知識。

機械手臂相似,如圖 7-20 所示,唯機械手臂是接受

螺紋輥軋的步驟,如圖 10-6 所示,其胚料直徑只要節圓直徑大小,可以節省材料

外測分釐卡在設計顯然有符合阿貝原理,而游標卡尺不符阿貝原理,如下圖

指令而移動到定位;三次元量床則是移動到定位,

所示。因此在只考慮到量具的設計上,外測分釐卡的測量軸與工件測量軸是重合 隨堂練習動動腦

約 15% ~ 25%;輥軋屬冷作加工,可以產生加工硬化,材料組織未被切斷,螺絲強度

再將位置資料回傳到電腦,以進行各種計算。工件

的,而游標卡尺的測量軸與工件的測量軸並未重合;故外測分釐卡所測得的尺度

良好,如圖 10-7 所示。 定位後,可在除底面以外的五個面上做 3D 量測;其

較可靠。而且工件測量軸與量具測量軸相距愈遠則阿貝誤差愈大。

加深課程內容印象,理解該節重

測頭可用非接觸測頭,能輕易測量 1μm 的精度,且

無磨耗誤差。

要知識及概念。

圖 7-20 三次元量床 ( 三豐 )

ᆒᗫᖳ๛ᓞ

NO 7-2 隨堂練習

ᎋߓᖳ

1. 規量量具用於 (A) 劃線 (B) 量出確切尺度 (C) 檢驗合格與否 (D) 檢驗量具。

YES 2. 一般公制游標卡尺的最小讀值為 (A) 0.1 (B) 0.2 (C) 0.01 (D) 0.02 mm。

(a) 輥軋之螺紋

ዥ౩ Ϛيࠢ 3. 分釐卡主軸螺距為 0.5mm,在套筒分成 50 等分,則最小讀值為

(A) 0.5 (B) 0.01 (C) 0.001 (D) 0.1 mm。

ߒ७౩ 4. CMM 是指 (A) 三次元量床 (B) 加工中心機 (C) 全球定位系統 (D) 精密高度規。

(3) 高度規(Height Gage)

5. 下列何者用於檢驗,而非量測?

(A) 組合角尺 (B) 分釐卡 (C) 塞規 (D) 表面粗糙度儀。

高度規用來劃線及測量高度,目前主要有三種,一是利用游標原理的游標高度

ԙࠢ໔ก

規,原理及判讀方法與游標卡尺相同,如圖 7-10(a) 所示;二是利用齒輪齒條及

4 和附錶卡尺及數位式卡尺相同。可在任意高度歸零,可雙向計量,十分方便,

ѓ၆

齒輪系放大的附錶高度規或利用電磁感應的數位式高度規,其原理與判讀方法

юೲ

(b) 切削加工之螺紋

如圖 7-10(b) 所示;三是利用分釐卡與塊規組合的精測高度規,塊規以 25mm 厚

表格整理一覽無遺

圖 10-7 輥軋與切削加工之螺紋材料與

圖 10-6 螺紋輥軋的步驟

度為單位,凹凸交錯排成直線,並可利用分釐卡頭移動 25mm,可以作精密量

紋理比較,切削加工螺紋的紋

測,其解析度為 0.001mm,如圖 7-10(c) 所示。 理有多處中斷,其強度較差(紋

優缺比較一目瞭然、差異與分類一覽無遺。

理即材料的結晶流線) chapter 10 │螺紋與齒輪製造 129

深入解析 輥軋的優缺點 五 其他螺紋加工法

除上述方法外,尚可使用壓鑄法、拉製法於中大量生產或手工攻、絞製造少量零星

優點 缺點

加工。表 10-1 為目前常見之加工法比較。

1. 生產速度高。 1. 工具昂貴、不宜少量生產。 表 10-1 各種螺紋製造方法比較

螺紋製法 產量 精度 外螺紋 內螺紋 註

2. 製品精度,加工面,強度,皆優。 2. 塑性加工,大徑尺寸不易精確。

1 車床車製 小 中 V V

3. 無切屑,材料可節省 15 ~ 25%。 3. 硬材料(HRC37 以上)不能採用,會快速 銑床銑製 小 高 V V 大直徑

2

4. 工具壽命長,能節省調校時間。 損壞刀具。 3 螺紋機輥軋 大 中 V V 大徑 不適硬材料

4 磨削螺紋 小 高 V V 宜硬材料

5. 適用範圍大。 4. 一般尺寸之內螺紋無法用此法。

5 壓鑄法 大 中 V V 低熔點金屬

6 拉刀製 中 高 V 大直徑

7 螺紋機切削 大 高 V V

8 自動螺絲模 中 高 V

9 自動螺絲攻 中 高 V

四 10 螺絲攻 小 低 V 手工製造

研磨螺紋

11 螺絲模 小 低 V 手工製造

要求精密或硬化後的螺紋,無法使用

10-2 隨堂練習

其他加工方法時,可使用研磨。研磨前,

1. 車削螺紋時,要讓車刀尖每次能在同一起點開始,須借助於

先以鑽石修整器將砂輪修整成螺紋形狀, (A) 螺紋指示器 (B) 尾座 (C) 畫線針 (D) 複式刀座。

2. 下列何種製造法適合一般螺絲之大量生產? (A) 車床車削 (B) 行星銑床銑削 (C) 螺紋

機輥軋 (D) 磨床研磨。

再對螺紋研磨。 3. 要求精密度的螺紋使用

(a) 內螺紋研磨 (b) 外螺紋研磨 (A) 車床車削 (B) 行星銑床銑削 (C) 螺紋機輥軋 (D) 磨床研磨。

4. 熱處理硬化後的螺紋使用

圖 10-8 螺紋研磨 (Matrix) (A) 車床車削 (B) 行星銑床銑削 (C) 螺紋機輥軋 (D) 磨床研磨。

5. 下列何者不是滾軋法製造螺紋的優點? (A) 材料可節省 15 ~ 25% (B) 適合硬材料的

加工 (C) 加工速度高 (D) 製品的精度強度均優良。